App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

-

Bitte für den Einstieg den neuen "Leitfaden" nutzen

Einstellung Sprache: Auf der Seite ganz unten kann die Sprache des Forums eingestellt werden

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ich traue mich mal.. R100R Umbau

- Ersteller Seehund

- Erstellt am

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Hallo Eike...

...- wenn der Kotflügel flächig an deinem Stabi anliegt und -wie Fritzel vorschlägt- damit zusätzlich verklebt ist, geht das auch mit 2 Schrauben. Du mußt halt verhindern, daß er über die Mittelachse anfängt nach links und rechts zu schwingen. Der Kotflügel wird sich im Betrieb nicht in sich verdrehen.

Wenn es dir beim Stabi um ´s Gewicht geht, kannst du das Teil ja von unten aushöhlen und Rippen stehen lassen -Stichwort Wabenstruktur.

Grüße, Jörg

guter Plan, Löcher von oben sieht zu modern aus…

Jogi

Sehr aktiv

Keine Ahnung, ob die Reifengrösse wichtig ist. Ich fahr einen klassischen 100/90-19 Vorderreifen. Möglicherweise ist der Umfang von Reifen zu Reifen unterschiedlich. Dann kann es schnell eng werden.

Moin moin,

Diagonalreifen werden im Betrieb deutlich höher als Radialreifen. Also Bauart ist da auch Thema.

Gruß

Jogi

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Also nochmal von vorn, das übt. Bin jetzt doch wieder zum ersten Entwurf zurück, Form etwas einfacher, Kotflügel höher für 2cm Abstand vom Reifen.

Wenn das dann alles überhaupt mit den Maßen stimmt . Morgen drucke ich den Testkörper nochmal aus, dieses Mal hoffentlich nicht so verzogen (Aus PLA, Drucker jetzt in einem kleinen Isolierzelt).

. Morgen drucke ich den Testkörper nochmal aus, dieses Mal hoffentlich nicht so verzogen (Aus PLA, Drucker jetzt in einem kleinen Isolierzelt).

Jetzt gibt es auch vier Löcher, da sollte nun wirklich nix wackeln...

Gute Nacht

Wenn das dann alles überhaupt mit den Maßen stimmt

. Morgen drucke ich den Testkörper nochmal aus, dieses Mal hoffentlich nicht so verzogen (Aus PLA, Drucker jetzt in einem kleinen Isolierzelt).

. Morgen drucke ich den Testkörper nochmal aus, dieses Mal hoffentlich nicht so verzogen (Aus PLA, Drucker jetzt in einem kleinen Isolierzelt).

Jetzt gibt es auch vier Löcher, da sollte nun wirklich nix wackeln...

Gute Nacht

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Nach dem ersten Ausdruck war ich von der Passung des Kotflügels doch etwas enttäuscht. Ich Depp hatte vergessen, dass ich ja eine Konturenlehre gekauft hatte und nicht mal ausgepackt.

Aber jetzt ist der Keller einigermaßen aufgeräumt und Dinge tauchen auf…

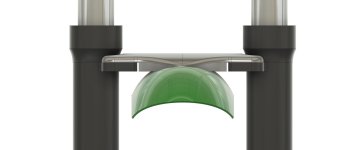

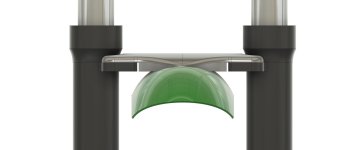

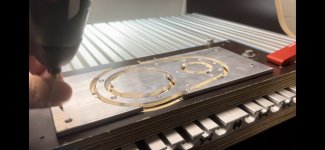

Da die CNC Bastelaktion langsam auf die Zielgerade geht und morgen die ersehnte aber auch gefürchtete erste Probefahrt der Motoren starten soll, habe ich mich nochmal an den Computer gesetzt. Mit der Lehre und der Übertragung der Zeichnung ins Programm hatte ich endlich ordentliche Maße, um die Bogenmaße des Kotflügels zu ermitteln. Dieser ist tatsächlich kreisförmig gewölbt, zum Glück!

Die aus den Messungen gewonnenen Kreisradien passten sogar ziemlich genau auf meine Zeichnung, die ich ins Programm importiert hatte.

Fusion 360 gefällt mir mittlerweile großartig, eigentlich bekomme ich fast alles hingefrimelt, was ich bisher brauchte.

Der aktuelle Probedruck passt super, wenn sich das mit der Fräse später so umsetzen lässt mache ich nen Freudentanz. Es bleibt spannend, mal sehen, ob der Computer morgen mit der CNC spricht, ich werde berichten.

Habe wieder ein kleines Video mit dem jetzt passenden Ausschnitt in der Halterung gemacht. Mal sehen ob sich das hier hochladen lässt, sonst mach ich die Tage ein upload bei Juhtuhhb.

Schönes Wochenende….

https://youtu.be/DmDVkrDr2mo?si=FpCnUdLsGVSt2Eb3

Aber jetzt ist der Keller einigermaßen aufgeräumt und Dinge tauchen auf…

Da die CNC Bastelaktion langsam auf die Zielgerade geht und morgen die ersehnte aber auch gefürchtete erste Probefahrt der Motoren starten soll, habe ich mich nochmal an den Computer gesetzt. Mit der Lehre und der Übertragung der Zeichnung ins Programm hatte ich endlich ordentliche Maße, um die Bogenmaße des Kotflügels zu ermitteln. Dieser ist tatsächlich kreisförmig gewölbt, zum Glück!

Die aus den Messungen gewonnenen Kreisradien passten sogar ziemlich genau auf meine Zeichnung, die ich ins Programm importiert hatte.

Fusion 360 gefällt mir mittlerweile großartig, eigentlich bekomme ich fast alles hingefrimelt, was ich bisher brauchte.

Der aktuelle Probedruck passt super, wenn sich das mit der Fräse später so umsetzen lässt mache ich nen Freudentanz. Es bleibt spannend, mal sehen, ob der Computer morgen mit der CNC spricht, ich werde berichten.

Habe wieder ein kleines Video mit dem jetzt passenden Ausschnitt in der Halterung gemacht. Mal sehen ob sich das hier hochladen lässt, sonst mach ich die Tage ein upload bei Juhtuhhb.

Schönes Wochenende….

https://youtu.be/DmDVkrDr2mo?si=FpCnUdLsGVSt2Eb3

Zuletzt bearbeitet:

motorjo

Aktiv

Moin, Eike...

...- die Idee und Umsetzung mit der Radienschablone war gut . Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

Zu deinem Entwurf möchte ich ein paar Punkte anmerken.

Im Moment hast du zwei Körper die m.M.n. noch nicht so richtig zusammenpassen -vor allem nicht diese Ecken an der Kotflügelaufnahme (s.a. Sek.18). Hier könnte man vielleicht in der Draufsicht den versetzten Durchmesser der Standrohre, in der Seitenansicht die versetzte Kontur des Kotflügels und in der Vorderansicht eine konkave Kurve von der unteren Kante der Kotflügelaufnahme zur unteren Kante der Gabelstabikante anarbeiten.

Die Oberseite des Gabelstabis kann in der Vorderansicht ein versetzter Ellipsenabschnitt(?) und in der Seitenansicht eine versetzte Kurve der Kotflügelkontur sein. Das hätte den Vorteil, daß du für die 4 Inbusschrauben(?) zur Befestigung an den Standrohren im Schraubenkopfdurchmesser Senkungen mit einer planen(!) Fläche schaffen kannst, weil dann genug Material dafür vorhanden ist. Diese planen Flächen brauchst du m.M.n. auch für die Verschraubungen des Kotflügels von unten -also evt. hier eine entsprechende "U-Scheibe" mit den 4 Durchgangsbohrungen und Senkungen, die von unten in den Kotflügel eingelegt wird. Jaaa, ich weiß -die 20mm Abstand zum Reifen. Aber Schraubenköpfe hast du an der Stelle ja sowieso.

Ich bin auf ´s Endergebniss gespannt...

Grüße, Jörg

...- die Idee und Umsetzung mit der Radienschablone war gut

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage Zu deinem Entwurf möchte ich ein paar Punkte anmerken.

Im Moment hast du zwei Körper die m.M.n. noch nicht so richtig zusammenpassen -vor allem nicht diese Ecken an der Kotflügelaufnahme (s.a. Sek.18). Hier könnte man vielleicht in der Draufsicht den versetzten Durchmesser der Standrohre, in der Seitenansicht die versetzte Kontur des Kotflügels und in der Vorderansicht eine konkave Kurve von der unteren Kante der Kotflügelaufnahme zur unteren Kante der Gabelstabikante anarbeiten.

Die Oberseite des Gabelstabis kann in der Vorderansicht ein versetzter Ellipsenabschnitt(?) und in der Seitenansicht eine versetzte Kurve der Kotflügelkontur sein. Das hätte den Vorteil, daß du für die 4 Inbusschrauben(?) zur Befestigung an den Standrohren im Schraubenkopfdurchmesser Senkungen mit einer planen(!) Fläche schaffen kannst, weil dann genug Material dafür vorhanden ist. Diese planen Flächen brauchst du m.M.n. auch für die Verschraubungen des Kotflügels von unten -also evt. hier eine entsprechende "U-Scheibe" mit den 4 Durchgangsbohrungen und Senkungen, die von unten in den Kotflügel eingelegt wird. Jaaa, ich weiß -die 20mm Abstand zum Reifen. Aber Schraubenköpfe hast du an der Stelle ja sowieso.

Ich bin auf ´s Endergebniss gespannt...

Grüße, Jörg

Luzifer007

Aktiv

Hallo Lutz,

aus meiner Sicht sind bei Deiner Maschine die Bremsscheiben vertauscht (rechte Seite ist links verbaut und vice versa).

Herzliche Grüsse, Andreas

aus meiner Sicht sind bei Deiner Maschine die Bremsscheiben vertauscht (rechte Seite ist links verbaut und vice versa).

Herzliche Grüsse, Andreas

Moin zusammen,

hab das seinerzeit mit einer Eigenkonstruktion aus GFK gemacht!

Viel Arbeit mit dem allzeit beliebten Schmigelpapier etc ...

Bin aber zufrieden und es erfüllt seinen Zweck!

Grüße aus Lippstadt

Lutz

Luzifer007

Aktiv

Da hast du def. ne falsche Sicht !

Grüße

Grüße

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Moin, Eike...

...- die Idee und Umsetzung mit der Radienschablone war gut . Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

Zu deinem Entwurf möchte ich ein paar Punkte anmerken.

Im Moment hast du zwei Körper die m.M.n. noch nicht so richtig zusammenpassen -vor allem nicht diese Ecken an der Kotflügelaufnahme (s.a. Sek.18). Hier könnte man vielleicht in der Draufsicht den versetzten Durchmesser der Standrohre, in der Seitenansicht die versetzte Kontur des Kotflügels und in der Vorderansicht eine konkave Kurve von der unteren Kante der Kotflügelaufnahme zur unteren Kante der Gabelstabikante anarbeiten.

"Da muss ich mal nachharken: Aufsicht hat ja den versetzten Ausschnitt der Standrohre, welchen zusätzlichen meinst Du?

Die Kontur des Kotflügels auch wie eine Blase aus der Oberseite herauszuarbeiten hab ich versucht, hab da noch kein schönes Ergebnis erzielt. Genauso bei dem Übergang in die Halter der Gabel. Mit dem Loft-Befehl sah das irgendwie komisch aus. Ich bin für jeden Tip dankbar.

Ich habe tatsächlich wegen der Gesamtstärke des Bauteils und der Alurohlinge erstmal versucht nicht über 2 cm zu kommen, die dicken Rohlinge werden dann teuer...

Wenn es cooler aussieht und die Fräse gute Ergebnisse liefert, mache ich auch ein dickes Exemplar :)"

Danke

Eike

...- die Idee und Umsetzung mit der Radienschablone war gut

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage

. Das Problem mit dem Werkzeug kenn´ ich -hab´ mittlerweile z.B. 3x dieselbe Wasserwaage Zu deinem Entwurf möchte ich ein paar Punkte anmerken.

Im Moment hast du zwei Körper die m.M.n. noch nicht so richtig zusammenpassen -vor allem nicht diese Ecken an der Kotflügelaufnahme (s.a. Sek.18). Hier könnte man vielleicht in der Draufsicht den versetzten Durchmesser der Standrohre, in der Seitenansicht die versetzte Kontur des Kotflügels und in der Vorderansicht eine konkave Kurve von der unteren Kante der Kotflügelaufnahme zur unteren Kante der Gabelstabikante anarbeiten.

"Da muss ich mal nachharken: Aufsicht hat ja den versetzten Ausschnitt der Standrohre, welchen zusätzlichen meinst Du?

Die Kontur des Kotflügels auch wie eine Blase aus der Oberseite herauszuarbeiten hab ich versucht, hab da noch kein schönes Ergebnis erzielt. Genauso bei dem Übergang in die Halter der Gabel. Mit dem Loft-Befehl sah das irgendwie komisch aus. Ich bin für jeden Tip dankbar.

Ich habe tatsächlich wegen der Gesamtstärke des Bauteils und der Alurohlinge erstmal versucht nicht über 2 cm zu kommen, die dicken Rohlinge werden dann teuer...

Wenn es cooler aussieht und die Fräse gute Ergebnisse liefert, mache ich auch ein dickes Exemplar :)"

Danke

Eike

Zuletzt bearbeitet:

glowin

Aktiv

Hallo Lutz,

aus meiner Sicht sind bei Deiner Maschine die Bremsscheiben vertauscht (rechte Seite ist links verbaut und vice versa).

Herzliche Grüsse, Andreas

Also meine EBC Bremsscheiben sind auch umgekehrt wie Luzifers angebaut und eingetragen, so wie sie halt als links und rechts verkauft werden.Da hast du def. ne falsche Sicht !

Grüße

motorjo

Aktiv

Hallo Eike...

...- ich hatte übersehen, daß dein Entwurf mit der Unterkante der Flansche an den Tauchrohren abschließt. Dann ist ein versetzte Ausschnitt der Standrohre unterhalb dieser Flansch natürlich hinfällig. Daraus folgt dann, daß du für die Verschraubung der Stabi-Kotflügelhalterung-Kombi an den Tauchrohrflanschen sichtbare Muttern hast -ähnlich wie hier...

1.jpg

Und hier kannst du sehen wie es aussieht, wenn du die Inbusköpfe -es gibt auch Inbusschrauben mit flachem Kopf (!)- versenkst...

2.jpg

Wenn du jetzt die Muttern vermeiden willst, könntest du zwei Teile fräsen, die mit jeweils zwei Gewinden in Sacklöchern von unten an die Tauchrohrflansche durch diese und den Gabelstabi verschraubt werden. Diese beiden Teile können dann mit den schon angesprochenen Konturen einen harmonischen Übergang zu den Tauchrohren und dem Kotflügel schaffen.

...- ich hatte übersehen, daß dein Entwurf mit der Unterkante der Flansche an den Tauchrohren abschließt. Dann ist ein versetzte Ausschnitt der Standrohre unterhalb dieser Flansch natürlich hinfällig. Daraus folgt dann, daß du für die Verschraubung der Stabi-Kotflügelhalterung-Kombi an den Tauchrohrflanschen sichtbare Muttern hast -ähnlich wie hier...

1.jpg

Und hier kannst du sehen wie es aussieht, wenn du die Inbusköpfe -es gibt auch Inbusschrauben mit flachem Kopf (!)- versenkst...

2.jpg

Wenn du jetzt die Muttern vermeiden willst, könntest du zwei Teile fräsen, die mit jeweils zwei Gewinden in Sacklöchern von unten an die Tauchrohrflansche durch diese und den Gabelstabi verschraubt werden. Diese beiden Teile können dann mit den schon angesprochenen Konturen einen harmonischen Übergang zu den Tauchrohren und dem Kotflügel schaffen.

Anhänge

Zuletzt bearbeitet:

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Hallo Eike...

...- ich hatte übersehen, daß dein Entwurf mit der Unterkante der Flansche an den Tauchrohren abschließt. Dann ist ein versetzte Ausschnitt der Standrohre unterhalb dieser Flansch natürlich hinfällig. Daraus folgt dann, daß du für die Verschraubung der Stabi-Kotflügelhalterung-Kombi an den Tauchrohrflanschen sichtbare Muttern hast -ähnlich wie hier...

1.jpg

Und hier kannst du sehen wie es aussieht, wenn du die Inbusköpfe -es gibt auch Inbusschrauben mit flachem Kopf (!)- versenkst...

2.jpg

Wenn du jetzt die Muttern vermeiden willst, könntest du zwei Teile fräsen, die mit jeweils zwei Gewinden in Sacklöchern von unten an die Tauchrohrflansche durch diese und den Gabelstabi verschraubt werden. Diese beiden Teile können dann mit den schon angesprochenen Konturen einen harmonischen Übergang zu den Tauchrohren und dem Kotflügel schaffen.

Erstmal vielen Dank für Deine ganze Mühe.

Wie man an der Form des jetzigen Entwurfes sieht, bin ich wieder nah am ersten Wurf. Nur geht wie Du schon gesehen hast die Form in den die Gabelhalter über.

Der endgültige Halter soll auf jeden Fall ausschließlich von unten verschraubt sein mit Sacklöchern und mit Flanschschrauben, da diese nicht so auftragen.

Deine Hinweise laufen also genau in meine Richtung

Ich freue mich immer sehr über solche konstruktiven Vorschläge.

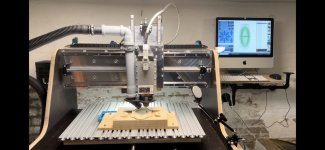

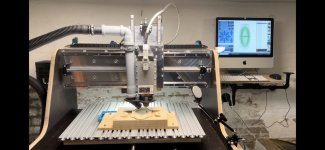

Außerdem freue ich gerade riesig über die erste erfolgreiche Probefahrt mit meiner Selbstbaufräse. Fräsen kann sie zwar noch nicht, aber sie lebt und die ersten Bewegungen sind sehr vielversprechend….

Zuletzt bearbeitet:

motorjo

Aktiv

´n Abend...

...- Glückwunsch zur Fräse -ist ´ne 3-Achs-Fräse- oder?!

...- Glückwunsch zur Fräse -ist ´ne 3-Achs-Fräse- oder?!

- Seit

- 01. Aug. 2021

- Beiträge

- 296

´n Abend...

...- Glückwunsch zur Fräse -ist ´ne 3-Achs-Fräse- oder?!

bisher nur 3….

motorjo

Aktiv

Moin...

...- hätt´ mich auch gewundert, wenn du mit ´ner 3-Achs-Fräse zufrieden wärst -schon wg. der 4 Gewinde zur Kotflügelverschraubung.

-schon wg. der 4 Gewinde zur Kotflügelverschraubung.

...- hätt´ mich auch gewundert, wenn du mit ´ner 3-Achs-Fräse zufrieden wärst

-schon wg. der 4 Gewinde zur Kotflügelverschraubung.

-schon wg. der 4 Gewinde zur Kotflügelverschraubung.- Seit

- 01. Aug. 2021

- Beiträge

- 296

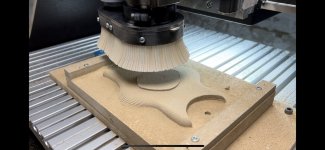

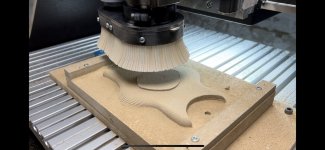

Endlich ist es mal wieder richtig nach vorne gegangen. Die CNC Fräse ist mehr oder weniger einsatzbereit. Da ist natürlich noch viel Detail Arbeit nötig. Allerdings kann man es jetzt natürlich nicht mehr abwarten endlich den Ursprung dieser Odyssey zu Fräsen. Eigentlich ging es ja darum, einen Halter für den Kotflügel selbst zu konstruieren und dann in Metall umzusetzen. Mit dem Metall bin ich zwar noch nicht soweit aber man will ja auch erst mal testen, ob das Ganze überhaupt gut aussieht beziehungsweise ob denn auch alles in der echten Welt zusammenpasst. Ich war schrecklich aufgeregt und hab natürlich erst mal reichlich Fehler eingebaut . Das größte Problem scheint zu sein, beim Fräsen von beiden Seiten die Teile auf dem Maschinentisch nach dem Wenden exakt gleich aufzuspannen. Das ist natürlich erst mal überhaupt nicht geglückt und ober und Unterseite passten überhaupt nicht zusammen. Das weiche MDF macht die Sache nicht gerade leichter . Der zweite Anlauf ist schon deutlich besser gelungen. Allerdings ist auch hier zwischen Ober- und Unterseite beim Wenden ein kleiner Versatz entstanden. Da muss ich mir noch entsprechende Halterahmen Fräsen, damit die Koordinaten nachher zumindest auf 1/2 mm genau passen. Das wird schon. Ich bin erst mal restlos glücklich. Auch mit meinem endgültigen Design. Das sieht tatsächlich so organisch und doch technisch aus wie ich mir das gewünscht habe. Ich könnte natürlich das olle MDF einfach schwarz lackieren. aber das wäre zu einfach. Und Regenfahrten fallen damit auch aus  Ein paar Bilder dazu gibt’s auch, ein Video Wird es später bestimmt geben. Momentan fehlt leider die Zeit. Ein schönes Restwochenende, Over and out….

Ein paar Bilder dazu gibt’s auch, ein Video Wird es später bestimmt geben. Momentan fehlt leider die Zeit. Ein schönes Restwochenende, Over and out….

Alu kann die Maschine übrigens problemlos. Wer Interesse daran hat, wie so eine Maschine gebaut wird, sollte sich bei YouTube den Thomas mit seinem Kanal ansehen. Seine zweite Fräse habe ich nachgebaut. Die Videos sind zwar lang, aber jeder der am Motorrad schraubt, kriegt das hin.

Sein Kanal heißt Life Latitudes. Dank solcher Menschen kann ein engagierter Schrauber auch solch verrückte Projekte hinkriegen dafür vielen Dank an Thomas.

Alu kann die Maschine übrigens problemlos. Wer Interesse daran hat, wie so eine Maschine gebaut wird, sollte sich bei YouTube den Thomas mit seinem Kanal ansehen. Seine zweite Fräse habe ich nachgebaut. Die Videos sind zwar lang, aber jeder der am Motorrad schraubt, kriegt das hin.

Sein Kanal heißt Life Latitudes. Dank solcher Menschen kann ein engagierter Schrauber auch solch verrückte Projekte hinkriegen dafür vielen Dank an Thomas.

Zuletzt bearbeitet:

youare

Aktiv

Hallo Eike,

ich kann das voll und ganz nachvollziehen. Man fühlt sich, wie ein kleines Kind beim Geburtstag, wenn die Fräse das erste Mal läuft und man nachher die ersten Teile in den Händen hält.

Nach dem 3D Drucker ist die CNC Fräse der nächste Schritt und erweitert nochmal die Möglichkeiten. Aber es ist immer das, was man draus macht.

Mir scheint es, dass du kreativ bist und die Mittel auch entsprechend nutzen kannst.

Herzlichen Glückwunsch und viel Spaß damit.

Schönen Gruß

Udo

ich kann das voll und ganz nachvollziehen. Man fühlt sich, wie ein kleines Kind beim Geburtstag, wenn die Fräse das erste Mal läuft und man nachher die ersten Teile in den Händen hält.

Nach dem 3D Drucker ist die CNC Fräse der nächste Schritt und erweitert nochmal die Möglichkeiten. Aber es ist immer das, was man draus macht.

Mir scheint es, dass du kreativ bist und die Mittel auch entsprechend nutzen kannst.

Herzlichen Glückwunsch und viel Spaß damit.

Schönen Gruß

Udo

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Hallo Eike,

ich kann das voll und ganz nachvollziehen. Man fühlt sich, wie ein kleines Kind beim Geburtstag, wenn die Fräse das erste Mal läuft und man nachher die ersten Teile in den Händen hält.

Nach dem 3D Drucker ist die CNC Fräse der nächste Schritt und erweitert nochmal die Möglichkeiten. Aber es ist immer das, was man draus macht.

Mir scheint es, dass du kreativ bist und die Mittel auch entsprechend nutzen kannst.

Herzlichen Glückwunsch und viel Spaß damit.

Schönen Gruß

Udo

Genauso ist das, Udo. Der Drucker hat beim Maschinenbau mithelfen dürfen. Irgendwann kommt der Wunsch nach Metall am Moped ganz automatisch und da ist CNC fast in Rufweite.

Ich brauche nur noch ein paar gute Quellen für Rohmaterial wie Kunststoff und Alu, gerade jetzt für das 30 mm dicke Teil. Bis 20 geht immer, darüber wirds schwierig.

Villeicht hat auch noch jemand einen Tip für einen Hartschaum zum Negativ-Fräsen von Gussformen für Carbon oder GFK. Es gibt plötzlich soviel mehr zu tun.

Aber erstmal den Klotz aus Alu schnitzen, damit der Kotflügel wieder drankommt….

Strassenkehrer

Stammgast

- Seit

- 21. Mai 2007

- Beiträge

- 9.355

Abend Eike,

oft ist es das wenn man die Möglichkeiten und Fähigkeiten hat, man darüber nachdenkt was man noch so alles machen könnte.

Ich habe das bei einem anderen forumsmitglied gesehen, der hat sich eine Tischfräse angeschaft und fährt für z.B. Leisten in keinen Baumarkt mehr.

Fräse an und eine 1/2 Stunde später sind die Fußleisten fertig.

Dazu kommt noch das man was eigenes geschaffen hat, was andere so nicht haben, das hat auch was.

Den YT-Kanal kenne ich, hatte mich auch mal für eine Selbstbaufräse interessiert, den Gedanken dann aber wieder verworfen. Mir reicht ein Hobby, das Motorradfahren.

Wünsche dir viel Erfolg mit deiner Fräse

Ingo

oft ist es das wenn man die Möglichkeiten und Fähigkeiten hat, man darüber nachdenkt was man noch so alles machen könnte.

Ich habe das bei einem anderen forumsmitglied gesehen, der hat sich eine Tischfräse angeschaft und fährt für z.B. Leisten in keinen Baumarkt mehr.

Fräse an und eine 1/2 Stunde später sind die Fußleisten fertig.

Dazu kommt noch das man was eigenes geschaffen hat, was andere so nicht haben, das hat auch was.

Den YT-Kanal kenne ich, hatte mich auch mal für eine Selbstbaufräse interessiert, den Gedanken dann aber wieder verworfen. Mir reicht ein Hobby, das Motorradfahren.

Wünsche dir viel Erfolg mit deiner Fräse

Ingo

youare

Aktiv

Ich habe schon bei verschiedenen Onlinehändlern bestellt. Es kommt ganz drauf an, was man genau braucht und in welchen Abmessungen. Manchmal kann man auch preiswerte Reststücke bekommen.

https://shop.ibl-raimund.de/

https://metall-fachhandel.de/

https://www.schmiedekult.de/

Leider scheint es den KunststoffLaden.de nicht mehr zu geben. Dort hatte ich ein paar Halbzeuge bestellt. Vielleicht heißt er auch nur anders.

Aber bei IBL gibt es auch Kunststoffplatten.

Beim Schaum können bestimmt die Modellbauer helfen. Ein Freund fräst daraus für Segelflieger die Formen. Ich frag mal nach. Aber soweit ich mich erinnere ist das Bauhaus und ähnliche ein preiswerte Quelle für Styrodur-Schaum.

Bin auf deine Ergebnisse gespannt.

Achso, den Youtuber kenne ich auch. Hatte auch überlegt, mir eine Fräse selbst zu bauen, hab dann aber eine mit Closed-Loop-Motoren relativ preiswert in der Nähe kaufen können. Da konnte ich nicht widerstehen.

Manchmal denkt man, mal eben fräsen, aber das Ganze dauert dann doch einige Zeit und brauch auch etwas Erfahrung und die richtigen Fräser. Vielleicht kann man ein paar Erfahrungen oder Tips austauschen.

Ich nutze zur Zeit EstlCam. Das tut sich aber etwas schwer mit 3D-Oberflächen.

https://shop.ibl-raimund.de/

https://metall-fachhandel.de/

https://www.schmiedekult.de/

Leider scheint es den KunststoffLaden.de nicht mehr zu geben. Dort hatte ich ein paar Halbzeuge bestellt. Vielleicht heißt er auch nur anders.

Aber bei IBL gibt es auch Kunststoffplatten.

Beim Schaum können bestimmt die Modellbauer helfen. Ein Freund fräst daraus für Segelflieger die Formen. Ich frag mal nach. Aber soweit ich mich erinnere ist das Bauhaus und ähnliche ein preiswerte Quelle für Styrodur-Schaum.

Bin auf deine Ergebnisse gespannt.

Achso, den Youtuber kenne ich auch. Hatte auch überlegt, mir eine Fräse selbst zu bauen, hab dann aber eine mit Closed-Loop-Motoren relativ preiswert in der Nähe kaufen können. Da konnte ich nicht widerstehen.

Manchmal denkt man, mal eben fräsen, aber das Ganze dauert dann doch einige Zeit und brauch auch etwas Erfahrung und die richtigen Fräser. Vielleicht kann man ein paar Erfahrungen oder Tips austauschen.

Ich nutze zur Zeit EstlCam. Das tut sich aber etwas schwer mit 3D-Oberflächen.

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Ich habe schon bei verschiedenen Onlinehändlern bestellt. Es kommt ganz drauf an, was man genau braucht und in welchen Abmessungen. Manchmal kann man auch preiswerte Reststücke bekommen.

https://shop.ibl-raimund.de/

https://metall-fachhandel.de/

https://www.schmiedekult.de/

Leider scheint es den KunststoffLaden.de nicht mehr zu geben. Dort hatte ich ein paar Halbzeuge bestellt. Vielleicht heißt er auch nur anders.

Aber bei IBL gibt es auch Kunststoffplatten.

Beim Schaum können bestimmt die Modellbauer helfen. Ein Freund fräst daraus für Segelflieger die Formen. Ich frag mal nach. Aber soweit ich mich erinnere ist das Bauhaus und ähnliche ein preiswerte Quelle für Styrodur-Schaum.

Bin auf deine Ergebnisse gespannt.

Achso, den Youtuber kenne ich auch. Hatte auch überlegt, mir eine Fräse selbst zu bauen, hab dann aber eine mit Closed-Loop-Motoren relativ preiswert in der Nähe kaufen können. Da konnte ich nicht widerstehen.

Manchmal denkt man, mal eben fräsen, aber das Ganze dauert dann doch einige Zeit und brauch auch etwas Erfahrung und die richtigen Fräser. Vielleicht kann man ein paar Erfahrungen oder Tips austauschen.

Ich nutze zur Zeit EstlCam. Das tut sich aber etwas schwer mit 3D-Oberflächen.

Estlcam hab ich auch, aber nur zur Steuerung der Fräse, den Code schreibt Fusion360 in der kostenlosen Privatversion, auch damit muss ich üben, es gibt diverse Wege ans Ziel, das Programm hat aber tolle Tutorials.

Das ist alles aufwändig, macht aber Spass und wird schon schneller. Danke für die Tips, ich grab da mal…

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Wieder ein Schritt in Richtung Kotflügelhalter. Ich hab mal die schwarze Sprühdose auf das MDF gehalten und den Prototyp an die Gabel geschraubt.

Ein paar Übergänge sind noch nicht schön, da muss ich noch mal nacharbeiten. Aber das Teil sitzt schon genau so wie es soll, Höhe und Versatz nach hinten stimmen, das ist eine Erleichterung.

Der Kotflügel ist nur dazwischen geklemmt, fahren geht also noch nicht.

Alu in 30 mm Stärke hab ich endlich bestellt, das dauert leider noch 10 Tage, aber dann…

Bis dahin muss ich noch mit der CNC Alufräsen üben, gestern hab ich einen Fräser abgebrochen und das Alu teilweise geschmolzen, vielleicht ein klein wenig zu ungeduldig?

Es ist garnicht so einfach die richtigen Geschwindigkeiten rauszufummeln, bei denen die Fräser sich nicht zusetzen, ich muss da mal vom feigen Ende rantasten, ist wohl besser fürs Material.

An der Fräse müssen nochmal einige Schrauben raus und mit Schraubensicherung wieder eingesetzt werden, die vibrieren sich los und dann passt plötzlich nichts mehr. Die Y-Achse ging schon auf Wanderschaft…

Sicher ist so eine Selbstbaumaschine nicht für die Serienfertigung geeignet, es sei denn, man macht sie komplett aus Alu

Für alle die es interessiert, habe ich ein Video von dem Maschinenbau und den ersten Fräsversuchen bei U-Tube eingestellt. Da sieht man auch, wie der Halterrohling aus MDF entsteht. Wenn alles klappt folgt jetzt der link dazu…

schöne Pfingsten

Ein paar Übergänge sind noch nicht schön, da muss ich noch mal nacharbeiten. Aber das Teil sitzt schon genau so wie es soll, Höhe und Versatz nach hinten stimmen, das ist eine Erleichterung.

Der Kotflügel ist nur dazwischen geklemmt, fahren geht also noch nicht.

Alu in 30 mm Stärke hab ich endlich bestellt, das dauert leider noch 10 Tage, aber dann…

Bis dahin muss ich noch mit der CNC Alufräsen üben, gestern hab ich einen Fräser abgebrochen und das Alu teilweise geschmolzen, vielleicht ein klein wenig zu ungeduldig?

Es ist garnicht so einfach die richtigen Geschwindigkeiten rauszufummeln, bei denen die Fräser sich nicht zusetzen, ich muss da mal vom feigen Ende rantasten, ist wohl besser fürs Material.

An der Fräse müssen nochmal einige Schrauben raus und mit Schraubensicherung wieder eingesetzt werden, die vibrieren sich los und dann passt plötzlich nichts mehr. Die Y-Achse ging schon auf Wanderschaft…

Sicher ist so eine Selbstbaumaschine nicht für die Serienfertigung geeignet, es sei denn, man macht sie komplett aus Alu

Für alle die es interessiert, habe ich ein Video von dem Maschinenbau und den ersten Fräsversuchen bei U-Tube eingestellt. Da sieht man auch, wie der Halterrohling aus MDF entsteht. Wenn alles klappt folgt jetzt der link dazu…

schöne Pfingsten

BMW-Leines

Aktiv

Bis dahin muss ich noch mit der CNC Alufräsen üben, gestern hab ich einen Fräser abgebrochen und das Alu teilweise geschmolzen, vielleicht ein klein wenig zu ungeduldig?

Es ist garnicht so einfach die richtigen Geschwindigkeiten rauszufummeln, bei denen die Fräser sich nicht zusetzen, ich muss da mal vom feigen Ende rantasten, ist wohl besser fürs Material.

Es kommt auf die AL - Legierung an welche Du verwendest !!!

--- Sehr gut lassen sich die AlCuMgPb (EN AW-2007) und auch AlMgSi1 (EN AW-6082) zerspanen.

Allerdings wirst Du um vernünftige WZ Kühlung kaum herumkommen um ein vernüftiges Ergebnis zu erzielen.

Entweder nimmst Du Kühl Emulison, oder Spiritus. Immer ein wenig auf die Oberfläche beim Fräsen träufeln, dann setzt sich der Fräser nicht zu, und kann nicht soviel Wärme erzeugen.

Das die Schnitt und Vorschub Werte, bezogen auf die Schnittiefe und den Werkstoff stimmen müssen, ist Grundvoraussetzung.

Viel Spaß beim bearbeiten !!! ---- Und Hut ab für den Bau Deiner kleinen Fräsvorrichtung !!!!

Gruß aus dem Harz

Frank

/7_didi

Aktiv

Wenn, dann würde ich Spiritus verwenden, da er verdunstet. Ist bei einer Holzmaschine besser. Aber ich würde es ohne Kühlung mit geringer Zustellung probieren.

LG

Dieter

LG

Dieter

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Es kommt auf die AL - Legierung an welche Du verwendest !!!

--- Sehr gut lassen sich die AlCuMgPb (EN AW-2007) und auch AlMgSi1 (EN AW-6082) zerspanen.

Allerdings wirst Du um vernünftige WZ Kühlung kaum herumkommen um ein vernüftiges Ergebnis zu erzielen.

Entweder nimmst Du Kühl Emulison, oder Spiritus. Immer ein wenig auf die Oberfläche beim Fräsen träufeln, dann setzt sich der Fräser nicht zu, und kann nicht soviel Wärme erzeugen.

Das die Schnitt und Vorschub Werte, bezogen auf die Schnittiefe und den Werkstoff stimmen müssen, ist Grundvoraussetzung.

Viel Spaß beim bearbeiten !!! ---- Und Hut ab für den Bau Deiner kleinen Fräsvorrichtung !!!!

Gruß aus dem Harz

Frank

Hi Frank, das werde ich probieren. Ich habe das Alu in 6082 bestellt. Meine Schmelz hab ich mit einem Reststück aus der Grabbelkiste produziert, also keine Ahnung was das war. Auf jedenfall war die Zustellung viel zu aggressiv, ich hätte auch nicht einfach eine Nut mit dem dünnen Ding auf volle Tiefe fahren dürfen, aber Fehler sind ja dazu da um sich verbessern zu können.

Ich probier gleich mal Holz, so einen Fräser hab ich noch, ich stell einen Feuerlöscher daneben

- Seit

- 01. Aug. 2021

- Beiträge

- 296

Wenn, dann würde ich Spiritus verwenden, da er verdunstet. Ist bei einer Holzmaschine besser. Aber ich würde es ohne Kühlung mit geringer Zustellung probieren.

LG

Dieter

Ich muss einfach noch viel ruhiger werden