Hallo zusammen,

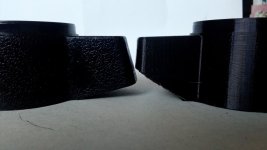

ich beschäftige mich beruflich mit professionellem 3D-Druck. Wir machen diverse Ersatzteile auch für namenhafte Firmen. Ich fahre selbst 2V-Boxer (Mystic und GS) und habe schon Teile wie "Eierbecher" oder Dichtungen gedruckt. Es wird natürlich auch viel nachgefertigt und ist somit bereits verfügbar. Meine Frage an Euch: welche Teile würden sich lohnen 3D-gedruckt anzubieten ? Wenn da etwas Lohnendes dabei ist, würde ich ´mal ein Reverse Engineering versuchen. Danke fürs Mitmachen.

Gruß Bernd

ich beschäftige mich beruflich mit professionellem 3D-Druck. Wir machen diverse Ersatzteile auch für namenhafte Firmen. Ich fahre selbst 2V-Boxer (Mystic und GS) und habe schon Teile wie "Eierbecher" oder Dichtungen gedruckt. Es wird natürlich auch viel nachgefertigt und ist somit bereits verfügbar. Meine Frage an Euch: welche Teile würden sich lohnen 3D-gedruckt anzubieten ? Wenn da etwas Lohnendes dabei ist, würde ich ´mal ein Reverse Engineering versuchen. Danke fürs Mitmachen.

Gruß Bernd