Hallo,

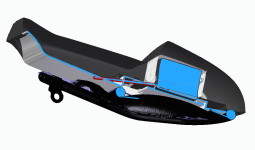

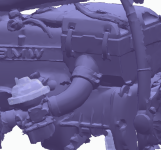

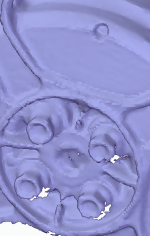

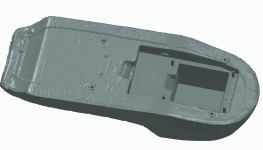

ich wollte einmal nachfragen, ob jemand schon einmal vorhatte, Motorradteile mit dem 3D Scanner einzuscannen. Ich habe vor meine Neuerwerbung (R80RT Bj. 89) etwas umzubauen. Geplant ist, Teile die ich umbauen möchte und deren Peripherie (z.B. Rahmen, Tank, Sitzbank mit Rahmen, usw.) mit meinem Scanner aufzunehmen und als Point Cloud ins CAD einzulesen. Die Point Cloud würde dann als Ausgangsbasis für eigenkonstruierte Teile dienen. Da möchte ich mir dann z.B. eine pfiffige Halterung für eine kleine Batterie konstruieren und von einem Blech Verarbeiter herstellen lassen. Vielleicht kommt so mal ein ganzes Motorrad als 3D file zusammen.

Kennt sich jemand mit den urheberrechtlichen Aspekten solcher Vorgehensweise aus?

Ich denke, für den Heimgebrauch würde das schon erlaubt sein. Aber wenn ich diese hier im Forum ablegen wollte, sieht die Sache wahrscheinlich anders aus.

Ich weiß auch nicht ob überhaupt Interesse an solchen Daten besteht. Naja, hat ja noch etwas Zeit bis ich da mal einen Fundus aufgebaut habe.

Aber wenn trotzdem jemand fundiert Auskunft geben kann, wäre ich dankbar.

Grüße

Claus

ich wollte einmal nachfragen, ob jemand schon einmal vorhatte, Motorradteile mit dem 3D Scanner einzuscannen. Ich habe vor meine Neuerwerbung (R80RT Bj. 89) etwas umzubauen. Geplant ist, Teile die ich umbauen möchte und deren Peripherie (z.B. Rahmen, Tank, Sitzbank mit Rahmen, usw.) mit meinem Scanner aufzunehmen und als Point Cloud ins CAD einzulesen. Die Point Cloud würde dann als Ausgangsbasis für eigenkonstruierte Teile dienen. Da möchte ich mir dann z.B. eine pfiffige Halterung für eine kleine Batterie konstruieren und von einem Blech Verarbeiter herstellen lassen. Vielleicht kommt so mal ein ganzes Motorrad als 3D file zusammen.

Kennt sich jemand mit den urheberrechtlichen Aspekten solcher Vorgehensweise aus?

Ich denke, für den Heimgebrauch würde das schon erlaubt sein. Aber wenn ich diese hier im Forum ablegen wollte, sieht die Sache wahrscheinlich anders aus.

Ich weiß auch nicht ob überhaupt Interesse an solchen Daten besteht. Naja, hat ja noch etwas Zeit bis ich da mal einen Fundus aufgebaut habe.

Aber wenn trotzdem jemand fundiert Auskunft geben kann, wäre ich dankbar.

Grüße

Claus