2V_Fredo

Oideisenschinda

Servus 2-Ventiler

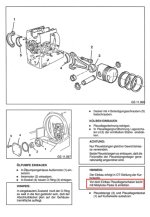

ich werde demnächst den Motor meiner 2. R100RS Bj. 08/77 wieder zusammenbauen und stolpere dabei über die Dehnschrauben der Pleuel.

Gibt es eine genaue Reihenfolge wie diese angezogen werden müssen? Ich kenn das von den Dehnschrauben am Zylinderkopf meines Audi die wurden mit einem bestimmten Drehmoment festgeschraubt und dann zur Dehnung nochmal eine 1/4 Umdrehung mehr.

Wie ist das bei den Pleuelschrauben der /7, welches Drehmoment?

Neue Schrauben hab ich mir natürlich besorgt

Danke

ich werde demnächst den Motor meiner 2. R100RS Bj. 08/77 wieder zusammenbauen und stolpere dabei über die Dehnschrauben der Pleuel.

Gibt es eine genaue Reihenfolge wie diese angezogen werden müssen? Ich kenn das von den Dehnschrauben am Zylinderkopf meines Audi die wurden mit einem bestimmten Drehmoment festgeschraubt und dann zur Dehnung nochmal eine 1/4 Umdrehung mehr.

Wie ist das bei den Pleuelschrauben der /7, welches Drehmoment?

Neue Schrauben hab ich mir natürlich besorgt

Danke

Zuletzt bearbeitet: