Matthias Lahr

Aktiv

hallo, liebes Forum

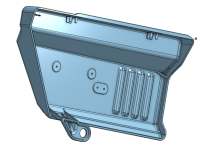

ich habe bedauerlicherweise einen Seitendeckel meiner Guzzi LeMans 1 auf der Autobahn verloren

die Deckel sind original nicht mehr beschaffbar und GFK Nachbauten will ich nicht

ich weiß, das hier ist das BMW-Forum - aber ich kenne kein Forum weit und breit, bei dem man so gut von netten, wissenden Leuten geholfen wird und bei Guzzi gibt es nichts adäquates

daher die Frage an Euch bitte :

kennt Ihr jemanden, der nach Vorlage den rechten Deckel (meine eiserne Reserve) scannen kann, die Datei spiegeln kann (sodaß der verlorene linker Deckel entsteht) und den dann in PP, ABS (oder was sonst immer als Filament taugt) drucken kann ?

im Internet gibt es etliche solcher Dienstleister, aber die sind entweder hirntot oder haben an einem Kleinauftrag kein Interesse

ich hoffe, ich habe mit dieser Anfrage ein bisserle Erfolg

danke und viele Grüße

Matthias

ich habe bedauerlicherweise einen Seitendeckel meiner Guzzi LeMans 1 auf der Autobahn verloren

die Deckel sind original nicht mehr beschaffbar und GFK Nachbauten will ich nicht

ich weiß, das hier ist das BMW-Forum - aber ich kenne kein Forum weit und breit, bei dem man so gut von netten, wissenden Leuten geholfen wird und bei Guzzi gibt es nichts adäquates

daher die Frage an Euch bitte :

kennt Ihr jemanden, der nach Vorlage den rechten Deckel (meine eiserne Reserve) scannen kann, die Datei spiegeln kann (sodaß der verlorene linker Deckel entsteht) und den dann in PP, ABS (oder was sonst immer als Filament taugt) drucken kann ?

im Internet gibt es etliche solcher Dienstleister, aber die sind entweder hirntot oder haben an einem Kleinauftrag kein Interesse

ich hoffe, ich habe mit dieser Anfrage ein bisserle Erfolg

danke und viele Grüße

Matthias