Hallo zusammen,

ich habe hier ein verrammeltes S-Cockpit, dem ich zu alten neuen Glanz verhelfen möchte. Es soll an einer meiner /5 montiert werden, um dort die Note des "Classic Caferacers" ein wenig zu unterstützen Letztendlich ist auch schlicht Winter und mir ist langweilig..

Letztendlich ist auch schlicht Winter und mir ist langweilig..

Das Cockpit an div. Löcher, Risse und beide Laschen für die Halterungen sind abgerissen. Der Plan ist, mit übertriebenen "technischen Aufwand" diese Halterungen wieder herzustellen. Ich werde hier mit Photogrammetrie, CAD und 3D Druck versuchen die fehlenden Teile zu modellieren und wieder anzubringen, um am Ende das Teil sogar noch zu lackieren. Ziel ist es, meine Erkenntnisse und Erfahrungen hier zu Schritt für Schritt zu dokumentieren und hoffentlich erfolgreich abzuschließen.

Vorweg - ich mache das alles zum ersten Mal. Ich habe zwar aus beruflichen Gründen viel Ahnung von 3D und Computern - aber nicht sehr viel von CAD, 3D drucken und vor allem nicht lackieren. Das wird lustig

Der 1. Schritt - schleifen, spachteln und nochmal schleifen. Das bisherige Ergebnis:

Ich habe die Reste der Halterungen komplett entfernt, um Platz für die neuen zu haben. Ansonsten sind alle Löcher und Risse mit Glasfaser-Spachtel zugemacht. Weil die Löcher für das Windschild alle ausgerissen und "vernuddelt" waren, habe ich auch diese mal komplett zugemacht - ich hoffe, ich bekomme die wieder ausrissfrei nachgebohrt.

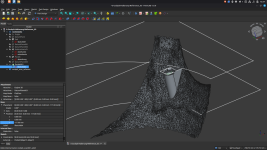

Der nächste Schritt: vom Cockpit mit Hilfe von Photogrammetrie ein 3D Modell als Referenz erstellen!

Schöne Grüße!

Simon

ich habe hier ein verrammeltes S-Cockpit, dem ich zu alten neuen Glanz verhelfen möchte. Es soll an einer meiner /5 montiert werden, um dort die Note des "Classic Caferacers" ein wenig zu unterstützen

Letztendlich ist auch schlicht Winter und mir ist langweilig..

Letztendlich ist auch schlicht Winter und mir ist langweilig..Das Cockpit an div. Löcher, Risse und beide Laschen für die Halterungen sind abgerissen. Der Plan ist, mit übertriebenen "technischen Aufwand" diese Halterungen wieder herzustellen. Ich werde hier mit Photogrammetrie, CAD und 3D Druck versuchen die fehlenden Teile zu modellieren und wieder anzubringen, um am Ende das Teil sogar noch zu lackieren. Ziel ist es, meine Erkenntnisse und Erfahrungen hier zu Schritt für Schritt zu dokumentieren und hoffentlich erfolgreich abzuschließen.

Vorweg - ich mache das alles zum ersten Mal. Ich habe zwar aus beruflichen Gründen viel Ahnung von 3D und Computern - aber nicht sehr viel von CAD, 3D drucken und vor allem nicht lackieren. Das wird lustig

Der 1. Schritt - schleifen, spachteln und nochmal schleifen. Das bisherige Ergebnis:

Ich habe die Reste der Halterungen komplett entfernt, um Platz für die neuen zu haben. Ansonsten sind alle Löcher und Risse mit Glasfaser-Spachtel zugemacht. Weil die Löcher für das Windschild alle ausgerissen und "vernuddelt" waren, habe ich auch diese mal komplett zugemacht - ich hoffe, ich bekomme die wieder ausrissfrei nachgebohrt.

Der nächste Schritt: vom Cockpit mit Hilfe von Photogrammetrie ein 3D Modell als Referenz erstellen!

Schöne Grüße!

Simon

Den ersten Versuch habe ich aufgrund meiner Ungeduld mit einer Lötlampe erhitzt. Der war dann anschließend so heiß, dass er quasi durch das Druckteil durchgewandert ist.

Den ersten Versuch habe ich aufgrund meiner Ungeduld mit einer Lötlampe erhitzt. Der war dann anschließend so heiß, dass er quasi durch das Druckteil durchgewandert ist.