Moinsen,

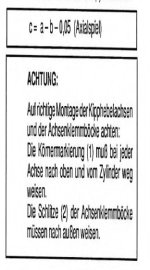

beim letzten Mal Ventilspiel & Axialspiel (der Kipphebel) korrigieren war ich zu forsch und habe das Axialspiel partiell zu eng eingestellt. Folgende Methode wandt ich an: Schraubzwinge mit geeignet großen Nüssen an den Enden angelegt, leichte Schläge mit Kunststoffhammer oben und unten drauf. Der Ventiltrieb kam mir auf einer Probefahrt verdächtig leise vor, mittlerweile war der Zweifel an der Aktion so groß, dass ich eben nachgemessen habe. Bei manchen Kipphebeln ist's zu eng, dort drehen sich die Abstandshülsen nicht mehr leicht/saugend, lassen sich aber bei nicht immer gleichem, merklichen Widerstand mit zwei Fingern drehen. Ja, ich weiß: 0,05mm saugend.

Leider besitze ich nur einen misstrauenserweckenden, 15 Jahre alten Baumarkt-Drehmomentschlüssel, der mir wenig Mut macht, die Zylinderkopfschrauben nach dem Lösen wieder ordnungsgemäß anzuziehen. Davon abgesehen fehlt auch die Montagevorrichtung für die Kipphebellagerböcke, sofern jene in meinem Fall überhaupt nötig ist.

Für einen guten Drehmomentschlüssel ist grade kein Geld da. Wie lässt sich das Problem trotzdem lösen? Lässt sich mit leichtem Lösen einer einzelnen Lagerbockschraube an einer Problemstelle das Problem beheben, ohne den Zylinderkopf in ungesunde Spannung zu versetzen?

Seufz. Bitte um Anregungen!

Seufz. Bitte um Anregungen!

Edith meint: Es geht um einen R75/5 Motor. Die Kipphebenwellen haben zwei Körnungen, die zeigen so ungefähr in Fahrtrichtung/Gegenfahrtrichtung. Soll das so sein?

beim letzten Mal Ventilspiel & Axialspiel (der Kipphebel) korrigieren war ich zu forsch und habe das Axialspiel partiell zu eng eingestellt. Folgende Methode wandt ich an: Schraubzwinge mit geeignet großen Nüssen an den Enden angelegt, leichte Schläge mit Kunststoffhammer oben und unten drauf. Der Ventiltrieb kam mir auf einer Probefahrt verdächtig leise vor, mittlerweile war der Zweifel an der Aktion so groß, dass ich eben nachgemessen habe. Bei manchen Kipphebeln ist's zu eng, dort drehen sich die Abstandshülsen nicht mehr leicht/saugend, lassen sich aber bei nicht immer gleichem, merklichen Widerstand mit zwei Fingern drehen. Ja, ich weiß: 0,05mm saugend.

Leider besitze ich nur einen misstrauenserweckenden, 15 Jahre alten Baumarkt-Drehmomentschlüssel, der mir wenig Mut macht, die Zylinderkopfschrauben nach dem Lösen wieder ordnungsgemäß anzuziehen. Davon abgesehen fehlt auch die Montagevorrichtung für die Kipphebellagerböcke, sofern jene in meinem Fall überhaupt nötig ist.

Für einen guten Drehmomentschlüssel ist grade kein Geld da. Wie lässt sich das Problem trotzdem lösen? Lässt sich mit leichtem Lösen einer einzelnen Lagerbockschraube an einer Problemstelle das Problem beheben, ohne den Zylinderkopf in ungesunde Spannung zu versetzen?

Seufz. Bitte um Anregungen!

Seufz. Bitte um Anregungen!Edith meint: Es geht um einen R75/5 Motor. Die Kipphebenwellen haben zwei Körnungen, die zeigen so ungefähr in Fahrtrichtung/Gegenfahrtrichtung. Soll das so sein?

Zuletzt bearbeitet:

Wenn es so wäre, was besagt das in der Konsequenz? Solange es nicht Not tut, nehme ich den Kopf nicht ab. Ohne persönlichen Beistand ist mir das zu joker.

Wenn es so wäre, was besagt das in der Konsequenz? Solange es nicht Not tut, nehme ich den Kopf nicht ab. Ohne persönlichen Beistand ist mir das zu joker.

), die Info findet sich übrigens bei Wartung und Inspektion

), die Info findet sich übrigens bei Wartung und Inspektion  :

:

eher eine rollende Restauration mit etatbeschränkten Minimalverbesserungen. Dann muss ich mir ja kaum noch Sorgen machen :]

eher eine rollende Restauration mit etatbeschränkten Minimalverbesserungen. Dann muss ich mir ja kaum noch Sorgen machen :]