Vix_Noelopan

gesperrt

Hallo,

vor einiger Zeit habe ich schon mal Heizgriffe im Selbstbau vorgestellt. Damals verwendete ich pro Seite 20 (zwanzig!) einzelne Drahtwiderstände 2,2 Ω/3 W, die ich so verschaltete, dass der gesamtwiderstand pro Griff entweder 6,6 Ω für volle Leistung oder 11 Ω für reduzierte Leistung betrug. Das funktionierte hervorrangend! Im Vergleich zu den Seriengriffen geben diese griffe bei reduzierter Leistung deutlich mehr Wärme ab - bei gleicher Leistungsaufnahme, wohlgemerkt. Das liegt daran, dass der Vorwiderstand zur Reduktion der Leistung bei der Serie außerhalb der Griffe im Kabelbaum liegt, während ich ihn mit in die Griffe genommen habe, genauer gesagt je einen pro Seite bei etwa doppeltem Widerstand.

Die Geschichte war duchaus knifflig und es gelang mir nicht auf Anhieb, diese Widerstände ohne Beschädigung der Isolation ins Lenkerrohr einzubauen. Doch ich wollte unbedingt auf die komfortablere Wärme auch beim zweiten Möppi nicht verzichten. Also habe ich mir etwas anderes einfallen lassen.

Benötigt wird folgendes Material:

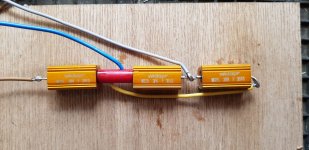

Das sind sechs Widerstände 3,9 Ω/25 W im Aluminiumkörper, zwei 15 mm lange Kunststoff-Distanzhülsen und natürlich Kabel.

Das Lenkerrohr hat einen Innendurchmesser von 17,5 mm. Also musste ich die Widerstände zunächst bearbeiten: Die Flügel zur Befestigung müssen weg und die Kanten zum Boden angeschrägt werden:

Sodann werden die drei Zuleitungen angelötet. Braun ist Masse, blau ist niedrige Stufe, grau ist volle Leistung:

Dann habe ich in die Abstandshülsen zwei 2-mm-Bohrungen eingebracht, das blaue und das kurze gelbe Kabel durchgeführt, letzteres ans rechte Ende der Widerstandskette gelötet, die Hülse mit Cyanacrylatkleber zwischen dem linken und dem mittleren Widerstand fixiert und die drei Zuleitungen in ein Stück Bougierrohr eingefädelt:

So ist das ganze fertig zum Einbau. Es müssen lediglich noch die Zuleitungen durch das Loch in der Mitte des Lenkerrohrs gefädelt und die Widerstände vergossen werden. Da diese Kosntruktion im Vergleich zur alten wenig Platz zwischen den Widerstandskörpern und dem Rohr lässt, muss ein dünnflüssiges Vergussmaterial her. ich werde Styrol verwenden, das etwa die Viskosität von Wasser besitzt und sehr leicht zu Polystyrol zu polymerisieren ist. Es genügt, das Styrol mti Hilfe der Widerstände anzuwärmen. Man kann jedoch die Polymerisation durch Zugabe von Dibenzoylperoxid starten und auch beschleunigen, wenn man entsprechend mehr DBP zusetzt.

Das Ganze funktioniert so:

In der niedrigen Sufe fließt der Strom vom blauen Kabel durch den mittleren, dann durch den rechten und schließlich durch den linken Widerstand nach Masse. Alle drei Widerstände sind in Reihe, der Gesamtwiderstand beträgt 3 x 3,9 Ω = 11,7 Ω, die Leistungsaufnahme beträgt 14 V² / 11,7 Ω = 16,75 Watt.

In der hohen Stufe fließt Strom vom grauen Kabel durch den rechten, dann durch den linken Widerstand und von dort aus nach Masse. Gesamtwiderstand hierbei 2 x 3,9 Ω = 7,8 Ω, Leistungsaufnahme 14 V² / 7,8 Ω = 25,13 Watt.

Beste Grüße, Uwe

vor einiger Zeit habe ich schon mal Heizgriffe im Selbstbau vorgestellt. Damals verwendete ich pro Seite 20 (zwanzig!) einzelne Drahtwiderstände 2,2 Ω/3 W, die ich so verschaltete, dass der gesamtwiderstand pro Griff entweder 6,6 Ω für volle Leistung oder 11 Ω für reduzierte Leistung betrug. Das funktionierte hervorrangend! Im Vergleich zu den Seriengriffen geben diese griffe bei reduzierter Leistung deutlich mehr Wärme ab - bei gleicher Leistungsaufnahme, wohlgemerkt. Das liegt daran, dass der Vorwiderstand zur Reduktion der Leistung bei der Serie außerhalb der Griffe im Kabelbaum liegt, während ich ihn mit in die Griffe genommen habe, genauer gesagt je einen pro Seite bei etwa doppeltem Widerstand.

Die Geschichte war duchaus knifflig und es gelang mir nicht auf Anhieb, diese Widerstände ohne Beschädigung der Isolation ins Lenkerrohr einzubauen. Doch ich wollte unbedingt auf die komfortablere Wärme auch beim zweiten Möppi nicht verzichten. Also habe ich mir etwas anderes einfallen lassen.

Benötigt wird folgendes Material:

Das sind sechs Widerstände 3,9 Ω/25 W im Aluminiumkörper, zwei 15 mm lange Kunststoff-Distanzhülsen und natürlich Kabel.

Das Lenkerrohr hat einen Innendurchmesser von 17,5 mm. Also musste ich die Widerstände zunächst bearbeiten: Die Flügel zur Befestigung müssen weg und die Kanten zum Boden angeschrägt werden:

Sodann werden die drei Zuleitungen angelötet. Braun ist Masse, blau ist niedrige Stufe, grau ist volle Leistung:

Dann habe ich in die Abstandshülsen zwei 2-mm-Bohrungen eingebracht, das blaue und das kurze gelbe Kabel durchgeführt, letzteres ans rechte Ende der Widerstandskette gelötet, die Hülse mit Cyanacrylatkleber zwischen dem linken und dem mittleren Widerstand fixiert und die drei Zuleitungen in ein Stück Bougierrohr eingefädelt:

So ist das ganze fertig zum Einbau. Es müssen lediglich noch die Zuleitungen durch das Loch in der Mitte des Lenkerrohrs gefädelt und die Widerstände vergossen werden. Da diese Kosntruktion im Vergleich zur alten wenig Platz zwischen den Widerstandskörpern und dem Rohr lässt, muss ein dünnflüssiges Vergussmaterial her. ich werde Styrol verwenden, das etwa die Viskosität von Wasser besitzt und sehr leicht zu Polystyrol zu polymerisieren ist. Es genügt, das Styrol mti Hilfe der Widerstände anzuwärmen. Man kann jedoch die Polymerisation durch Zugabe von Dibenzoylperoxid starten und auch beschleunigen, wenn man entsprechend mehr DBP zusetzt.

Das Ganze funktioniert so:

In der niedrigen Sufe fließt der Strom vom blauen Kabel durch den mittleren, dann durch den rechten und schließlich durch den linken Widerstand nach Masse. Alle drei Widerstände sind in Reihe, der Gesamtwiderstand beträgt 3 x 3,9 Ω = 11,7 Ω, die Leistungsaufnahme beträgt 14 V² / 11,7 Ω = 16,75 Watt.

In der hohen Stufe fließt Strom vom grauen Kabel durch den rechten, dann durch den linken Widerstand und von dort aus nach Masse. Gesamtwiderstand hierbei 2 x 3,9 Ω = 7,8 Ω, Leistungsaufnahme 14 V² / 7,8 Ω = 25,13 Watt.

Beste Grüße, Uwe

Anhänge

Zuletzt bearbeitet:

). Nein, ich habe keine Aktien bei denen - bin "nur" ein sehr zufriedener Kunde, der dort stets gut beraten wurde

). Nein, ich habe keine Aktien bei denen - bin "nur" ein sehr zufriedener Kunde, der dort stets gut beraten wurde