Jan72

Teilnehmer

- Seit

- 30. Mai 2022

- Beiträge

- 21

Hallo zusammen,

nachdem mein großes Bremsen-make-over meiner R100R Bj. 92 (neue Kolben, Dichtungsatz, etc.) abgeschlossen ist, geht es an die Montage der Bremsleitungen und der Sättel an die Gabel. Hier finde ich nun leider unterschiedlichste Angaben.

Zunächst der Sattel an der Gabel:

Laut meinem original Handbuch von 1992: 40Nm

Laut WHB und Reparaturleitfaden: 32Nm

Komplizierter wird es bei den Bremsdruckleitungen.

Ich habe eine Stahlbus Entlüftungsventil verbaut: 10Nm (klingt plausibel)

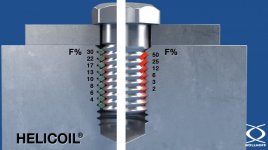

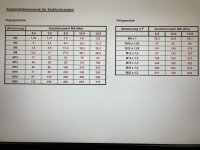

Die Bremsdruckleitung ist von Spiegler (ersetzt den Kupferbogen). Fitting, Dichtung und Hohlschraube sind aus Alu. Laut Spiegler: 18-21Nm, sagt aber auch man soll die Anzugswerte vom Fahrzeughersteller nicht überschreiten. BMW gibt gerade mal 7,3Nm an (okay, bezieht sich auf die Originalleitungen, aber ist schon ein mächtiger Unterschied).

Die Alu-Hohlschraube ist von TRW und die geben als Richtwert 14Nm an.

Was mein Ihr?

Gruß

Jan

nachdem mein großes Bremsen-make-over meiner R100R Bj. 92 (neue Kolben, Dichtungsatz, etc.) abgeschlossen ist, geht es an die Montage der Bremsleitungen und der Sättel an die Gabel. Hier finde ich nun leider unterschiedlichste Angaben.

Zunächst der Sattel an der Gabel:

Laut meinem original Handbuch von 1992: 40Nm

Laut WHB und Reparaturleitfaden: 32Nm

Komplizierter wird es bei den Bremsdruckleitungen.

Ich habe eine Stahlbus Entlüftungsventil verbaut: 10Nm (klingt plausibel)

Die Bremsdruckleitung ist von Spiegler (ersetzt den Kupferbogen). Fitting, Dichtung und Hohlschraube sind aus Alu. Laut Spiegler: 18-21Nm, sagt aber auch man soll die Anzugswerte vom Fahrzeughersteller nicht überschreiten. BMW gibt gerade mal 7,3Nm an (okay, bezieht sich auf die Originalleitungen, aber ist schon ein mächtiger Unterschied).

Die Alu-Hohlschraube ist von TRW und die geben als Richtwert 14Nm an.

Was mein Ihr?

Gruß

Jan

.

.

. So als kleine Anekdote.

. So als kleine Anekdote.