Bis auf das Abschleifen ist das ja genau das, was in der Regel bei Umbau auf DZ gemacht wird.

Das Reduzieren der max. Vorverstellung. Im Allgemeinen von 32° auf 26°.

Dies geschieht durch Begrenzungshülsen auf einem Zapfen der Verstellwelle. ( statt der roten Pufferhülsen )

Wie bei dir durch Aufschweißen der Anschläge ebenso erreichbar , nur mit deutlich mehr Aufwand.

Die Kurve wird dadurch nicht verändert, lediglich "abgeschnitten" .

Wenn das "Klingeln" unter Last bei 2500 auftritt, ändert also die reine Reduzierung des Verstellwegs nichts.

Würde man jetzt durch Erleichtern der Gewichte erreichen, dass die Zündung bei 2500 weniger auf Früh geht könnte es in dem Bereich helfen.

Dann erreicht man aber durch das fehlende Gewicht auch nicht bei 3500 die max. Verstellung sondern etwas später.

( Alle Angaben jetzt nur als Beispiele gedacht )

Soweit meine Gedanken dazu.

Und wieder fällt mir dazu ein, dass unzählige Motoren, auch BBK, mit einer ganz normalen DZ ohne jegliche Probleme laufen.

Ich hab´das auch schon ohne den Hallgeber zu reduzieren gemacht.

Ach ja, was mir siedend heiß dazu einfällt.

Es gibt Hallgeber mit leichten und deutlich schwereren Gewichten.

Mit schweren Gewichten wird es ganz sicher eher zu Problemen führen bei großen Motoren und erst Recht bei BBK oder hoher Verdichtung.

Hallo, Achim und Freunde der analogen Technik,

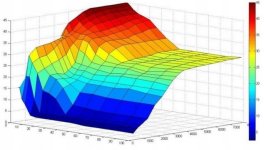

die Bedarfskurve eines Doppelzünders läßt sich recht gut durch eine flachere, aber immer noch lineare Kurve annähern (siehe angehängte Excel-Datei). Dazu würde ich so vorgehen:

- Die veränderte Anschlagbegrenzung auf 25-26° max. Vorzündung bleibt. Dieser ZZP steht also ab 3000/min konstant

- Die Kennlinie der Federn muss ausreichend genau vermessen werden

- Der Schwerpunkt der serienmäßigen Fliehgewichte wird experimentell bestimmt

- Die Geometrie der Federanlenkpunkte und die Federvorspannung im nicht ausgelenkten Zustand wird vermessen

- Für die gewünschte flachere Verstellkennlinie müssen die Fliehgewichte erleichtert werden. Möglicherweise gibt der Bosch-Teilebaukasten andere Fliehgewichte her, die standen ja damals vor dem gleichen Problem. Und schließlich ist die Hallgeberdose ein modifiziertes Bauteil aus einem Golf-Motor

- Falls nicht, wird über das Momentengleichgewicht von Federkraft und Fliehkraft wird der neue Schwerpunkt der Fliehgewichte und damit die notwendige Erleichterung der Fliehgewichte berechnet. Das würde ich ungern experimentell machen, wenn dabei etwas Genaues herauskommen soll

Warum das Ganze? Die Betrachtung der Kurven zeigt, dass etwa bei 1500/min um über 10° früher gezündet werden kann ohne dass es zu klopfender Verbrennung kommt. Der damit verbundene Drehmomentverlust im gesamten klopfbegrenzten Bereich bis 3000/min ist für einen Motorenentwickler völlig inakzeptabel, erst recht, wenn man schon in teure Hardware wie BBK zur Drehmomentoptimierung investiert hat.

Die mechanische Lösung, optimal umgesetzt ist auch nicht ganz trivial und erinnert ein bisschen an die HIFI-Freaks, die auch heute noch auf 30W Klasse A-Verstärker schwören - aber jedem Tierchen sein Plaisierchen.

Gruß

Helmut

......den konnte ich mir jetzt nicht verkneifen

......den konnte ich mir jetzt nicht verkneifen