Dafür gibt’s in Fachbüchern zur Fahrzeugmechanik Lösungsansätze, zB von Jörnsen Reimpell.

https://d-nb.info/920314716/04

Leider gibt’s das nicht online, aber der grundsätzliche Vorgang ist hier beschrieben:

http://motorrad-gespanne.de/technik/fahrwerksfestigkeit.htm

Leider fehlen aber auf dieser Homepage die Bilder in denen die Formeln stehen. Also wenn man wirklich Interesse daran hat muss man halt die 40€ für das Buch ausgeben.

Oder man stöbert ein Weilchen durchs Internet, da findet man inzwischen allerhand Diplomarbeiten zB zu den Formel Student Rennwagen. Da gibt’s in irgend einer sicher auch Beispiele für die Belastungen im Fahrwerk.

Wie gesagt, hat man dann aber nur Werte für die auftretenden Belastungen.

Die wirkliche Belastbarkeit ist aber was ganz anderes und viel geringer als wie die Streckgrenze wie sie hier cafescramblerracer anspricht.

Am Fahrzeug hat man eine dynamische Belastung über eine sehr hohe Zahl an Lastzyklen, die Streckgrenze ist ein statischer Lastfall der ein einziges Mal Auftritt.

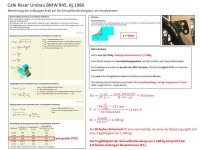

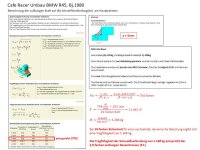

Entweder bringt man darum eine ausreichend großen (Un-)Sicherheitsfaktor ins Spiel, den man aber auch nur schätzen kann (Faktor 5 bis 10).

Oder wenn man es genau will, dann ermittelt für die betreffende Stelle die Belastbarkeit im Prüfstandsversuch und erhält dann eine Wöhlerlinie. Mit Hilfe deren lässt sich dann ausrechnen wie lang das Teil bei welcher Belastung hält. Brauch halt dann nur 12-20 Motorradrahmen dazu.

Wer will kann ja mit Büroklammern mal nen Versuch dazu machen um die Unterschiede wirklich sehen zu können.

Biegt man das freie Ende einmal auf, geht das wahrscheinlich Dreiviertel (270 Grad) im Kreis rum bis es bricht.

Biegt man den Schenkel nur 90 Grad auf, dann wieder gerade, dann wieder auf und so weiter hin und her. Das schafft man vielleicht zehn mal bis es bricht.

Und wenn man das ganze dann mit 70 Grad wiederholt, kommt man auf 30 Biegungen bis zum Bruch.

Die Werte in auf einer logarithmischen Skala aufgetragen ergeben dann die Wöhlerlinie. Mit der kann man dann für jede Belastung die Anzahl der erreichenbaren Lastwechsel berechnen.

Allerdings wird man feststellen, das wenn man 10 Klammer gleich weit biegt, dass man dann eine ganz unterschiedliche Anzahl an Biegungen schafft > die Streuung. Kann also gut sein dass bei 90 Grad Biegung die Werte zwischen 5 und 15 schwanken.

Deswegen sind viele Bauteile für so einen Test notwendig um eine verlässliche Aussage zu erhalten.

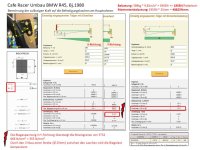

Das ist auch das Problem, bei den normalen Prüfstandstest die der TÜV bei so einem Umbau eigentlich am liebsten durchführen will.

Der Test wird normal nur an einem Bauteil ausgeführt.

Ist das Teil danach noch in Ordnung ist der Test bestanden. Dabei hatte man vielleicht grad nur das Glück, das eine besondere stabile Probe getestet wurde und ein großer Teil gleichartig gebauter Proben vielleicht durchgefallen wäre.

Das ist bei anderen Genehmigungsprüfungen aber auch der Fall, bei den ganzen Anhängevorrichtungen reicht auch die Prüfung eines einzigen Bauteils aus und wohin die Serienproduktion streut bleibt unberücksichtigt. Das KBA lässt vielleicht nach ein paar nochmal eine Nachprüfen, wenn die dann durchfällt ...