Da ich ja durch den Neuzugang einer XT 250 von 1981 etwas abgelenkt war, ist der Umbau der Kuh zum Erliegen gekommen, aber...

...wenn man zulange ins Internet schaut und zu viele "Fernlehrgänge" über U-tube macht, kommen neue Ideen.

Eine meiner größten Schwächen ist das falsche Abbiegen im Internet. Diesmal ging das so: ein Stück Alu am Motorgehäuse ist abgebrochen, also Anschweißen. Warum mache ich das nicht mal schnell? 1.Habe kein Schweißgerät und 2. kann nicht Schweißen. 100+ Schweißvideos später kann ich theoretisch schon perfekt Wigschweißen und überlege wie meine perfekten imaginären Nähte wohl in denselben schönen Regenbogenfarben des Internets schillern werden.

Dann wache ich auf und mir fällt nix ein, was ich danach schweißen müsste. Dann eben mal kurz dem Teaser zu einer Drehbank gefolgt, saugeil so ein Gerät, beim Kumpel ausprobiert, muss ich haben. Anschließend leider keine weitere Idee, was ich für runde Teile am Moped anbauen soll.

Doch zum Glück eine Eingebung: das 3D-Drucken war ja schon großartig für die Blinkergehäuse und die Tachohalterung, wenn man nun aber sowas aus Alu machen könnte...

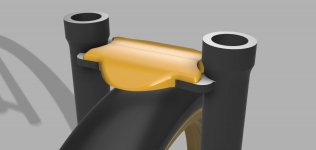

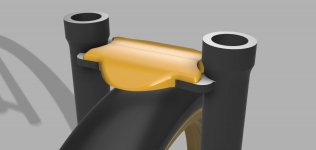

Lange Einleitung, kommen wir zum Punkt. CNC-Fräsen soll es sein. Etwas Übung im CAD habe ich ja durch das Spielen mit dem Drucker schon gesammelt. Aktuell ist für mich der Schwachpunkt an meiner BMW der vordere Kotflügel. Ein kurzes Blech soll reichen, dann bin ich wenigstens auch vorne nass. Ich will ja rückrüstbar planen, also müssen die monströsen Halter an der Gabel bleiben und mit eingebaut werden.

Ich habe mich entschieden, einen eigenen "Stabilisator" zu entwerfen, an den ein Alibiblechkotflügel von unten verschraubt wird. Alle kaufbaren CNC-Teile sind mir zu eckig oder technisch. Einen Entwurf habe ich schon, noch nicht ganz fertig, passt aber schon gut zu meiner Vorstellung.

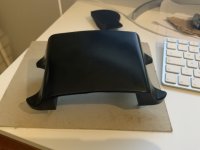

Heute nachmittag habe ich ein Viertel davon gedruckt und mal an der Gabel angehalten, das kann was werden. Da der Druck in einfacher Qualität schon 4 Stunden gedauert hat, reichte das als Ersteindruck. Wenn ich das Design fertig habe, wird der Rohling 2 Mal gespiegelt und sieht dann aus wie in der CAD-Zeichnung. Dann wird das Teil komplett gedruckt.

Das für mich noch komplizierteste Detail ist die konkave Aufnahmefläche für den Kotflügel, den muss ich jetzt mal bestellen und seine beiden Radien bestimmen. Das ist Gefummel, da ich das Programm Fusion360 erst kennenlerne.

Das dann irgendwann passende Teil wird letztendlich aus einem Stück Alu gefräst eine hoffentlich filigrane Halterung geben, die ein wenig besonders ist. Ich halte Euch auf dem Laufenden.

Die CNC Fräse baue ich selbst, diese Geräte sind fertig gekauft einfach zu teuer für die Hobbywerkstatt. Ist ein tolles Projekt und ich erhoffe mir ganz neue Möglichkeiten in der Metallverarbeitung von Aluminium. Wenn alles glattläuft, sollte die Fräse in den nächsten Wochen die ersten Holz- und dann Aluteile pulverisieren. Die Mechanik ist bald fertig.

Da wieder Neuland betreten wird, gibt es bestimmt tolle Fehlschläge, aber am Ende wird das schon klappen. Und Schweißen kommt dann auf jeden Fall hinterher

Bis bald...

Eike

-du brauchst mindestens 3 Schrauben. Eine vorne auf der Mittelachse und hinten 2 aus der Mittelachse möglichst weit nach links und rechts versetzt. Gewinde brauchen die nicht im Stabi, wenn du mit Durchgangsschschrauben und evt. Hutmuttern verschraubst.

-du brauchst mindestens 3 Schrauben. Eine vorne auf der Mittelachse und hinten 2 aus der Mittelachse möglichst weit nach links und rechts versetzt. Gewinde brauchen die nicht im Stabi, wenn du mit Durchgangsschschrauben und evt. Hutmuttern verschraubst.