Die Handkraft ändert sich meines Erachtens nicht, weil die ja an der Feder angreift und nicht an der Druckplatte.Hallo, ich konnte das Problem mit der Druckplatte aus einer K75 kurieren. Bei gleicher Tellerfeder ist das Hebelverhältnis mehr auf Anlagedruck und weniger auf Komfort, geringe Handkraft, ausgelegt.

Eine gute Serienkupplung ist aber sicher ausreichend, auch für einen potenten Sportmotor.

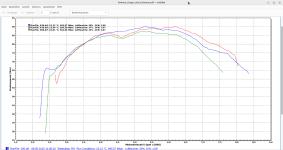

Ich hatte da mal Messungen gemacht.

Eine intakte, gebrauchte Serienkupplung der R100GS hat 170-180Nm gehalten.

Mit dem Druckring der K75 waren es dann >200Nm.

Zuletzt bearbeitet:

So hatte das bei meinem 1070er ausgesehen.Es kommt natürlich auf die ganze Anlage an. Bernd Baldes meinte halt auch, 38er reichen völlig. Aber Versuch macht klug.

Lauf 08 mit 38er Krümmer, ein I-Rohr. Lauf 20 mit 38er, 2 I-Rohre.

Lauf 30 mit 40er, ein I-Rohr.

Da kam dann später noch ein zweites I-Rohr rein.

Wie misst man das?Die Handkraft ändert sich meines Erachtens nicht, weil die ja an der Feder angreift und nicht an der Druckplatte.

... Ich hatte da mal Messungen gemacht.

Eine intakte, gebrauchte Serienkupplung der R100GS hat 170-180Nm gehalten.

Mit dem Druckring der K75 waren es dann >200Nm.

Anhang anzeigen 369270

Mit einer präparierten Getriebeeingangswelle und einem Drehmomentschlüssel bei blockierten Kupplungsträger?

Q-treiber

Sehr aktiv

Moin Rudi.So hatte das bei meinem 1070er ausgesehen.

Lauf 08 mit 38er Krümmer, ein I-Rohr. Lauf 20 mit 38er, 2 I-Rohre.

Lauf 30 mit 40er, ein I-Rohr.

Da kam dann später noch ein zweites I-Rohr rein.

Anhang anzeigen 369271

Schön, dass Du mal sowas durchprobiert hast.

Verrätst Du uns auch, welches Endrohr da dran hing ?

Reflektions- oder Absorptionsdämpfer ?

Und welche Nocke ?

Das waren Absorptionsdämpfer à la Norton von Southern Division.Moin Rudi.

Schön, dass Du mal sowas durchprobiert hast.

Verrätst Du uns auch, welches Endrohr da dran hing ?

Reflektions- oder Absorptionsdämpfer ?

Und welche Nocke ?

Nocke war 324° Schleicher.

38er Dellos mit 70mm langen Trichtern.

Später hatte ich 40er Seriendämpfer dran, da waren die Leistungswerte und der Kurvenverlauf ähnlich.

Allerdings war ich da schon auf nem anderen Prüfstand (Ammerschläger, vorher Dynojet), also nicht direkt vergleichbar.

albauer

Aktiv

Michel,Der Prüfstand brachte einige Hinweise:

Tiefes Drehmomentloch bei 4.000/min. Leider begann die Kupplung im letzten Gang ab ca. 6.000/min zu rutschen. Das gute Stück drückte aber dennoch 78PS @6.900/min (DIN) auf die Rolle.

Sie kommt jetzt wieder auf die Hebebühne. Es gibt einiges zu tun.

das spricht für mich gegen die BMW 336 Nocke zumindest die neuere mit 6° Versatz ...

Ich fahre die mit 38er Krümmer, einem Interferenzrohr und Kaihan ABE Endtöpfen in der 100s.

Da habe ich bei 4.000U/min kein Drehmomentloch.

sh. hier: Ein Nachmittag auf dem Prüfstand ...

Drehmomentloch untenrum und Anfahrschwäche hatte ich anfangs auch, bis ich bei den Bings und dann bei den Dellos im Vergleich zu anderen Konfigurationen andere/ größere Leerlaufdüsen reingesetzt habe ... dann war Ruhe

Alexander

Vielen Dank für die Tipps in Sachen Auspuff / Nocke / Kupplung. In Sachen Leistungsentfaltung kommen jetzt erstmal 40er Krümmer mit zwei I-Rohren und andere Dellos drauf (die jetzigen sind nur geliehen). Dann schau ich mir die Nocke nochmal an.

Zwischenzeitlich hab ich mich an ein paar andere Punkte des Winterprogrammes gemacht: Erstmal Anprobe eines etwas schlankeren Höckers. Der Vorbesitzer hat das Heck des Heckrahmens nach oben gebogen, das korrigiren wir dann noch:

Es war eh noch in der Diskussion, den Tank hinten etwas anzuheben. Es wird wohl diese Höhe werden:

Bei dieser Gelegenheit entfällt das scharmante Batterieprovisorium:

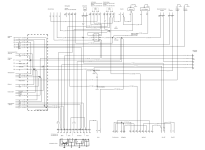

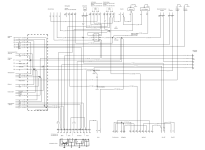

Über die Elektrik hab ich auch schon gesprochen (#29 / #50), da soll ein neuer Kabelbaum dran. Jetzt gilt es also, den Tank mit Tunnel rechts mit einem alten Rahmen zu verheiraten, ohne das es arg zu bäschtelich ausschaut. Ansatz ist, am Hauptrohr rechts ein Installationsblech anzubringen, an dem der ganze Zündungs/Relais/Sicherungskram angeordnet wird:

Jaja, das wird gwieees ned langweilig diesen Winter.

Zwischenzeitlich hab ich mich an ein paar andere Punkte des Winterprogrammes gemacht: Erstmal Anprobe eines etwas schlankeren Höckers. Der Vorbesitzer hat das Heck des Heckrahmens nach oben gebogen, das korrigiren wir dann noch:

Es war eh noch in der Diskussion, den Tank hinten etwas anzuheben. Es wird wohl diese Höhe werden:

Bei dieser Gelegenheit entfällt das scharmante Batterieprovisorium:

Über die Elektrik hab ich auch schon gesprochen (#29 / #50), da soll ein neuer Kabelbaum dran. Jetzt gilt es also, den Tank mit Tunnel rechts mit einem alten Rahmen zu verheiraten, ohne das es arg zu bäschtelich ausschaut. Ansatz ist, am Hauptrohr rechts ein Installationsblech anzubringen, an dem der ganze Zündungs/Relais/Sicherungskram angeordnet wird:

Jaja, das wird gwieees ned langweilig diesen Winter.

youare

Aktiv

Hallo Michel,

da hast du ja noch einiges vor.

Ich finde dem Höcker fehlt etwas im Bereich der Sitzbank. Es sieht so aus, als wäre dort so gut wie kein GFK. Irgendwie wird die Linie dadurch unterbrochen.

Vielleicht sieht es aber nachher auch toll aus. Mach mal. Ich bin gespannt.

Schönen Gruß

Udo

da hast du ja noch einiges vor.

Ich finde dem Höcker fehlt etwas im Bereich der Sitzbank. Es sieht so aus, als wäre dort so gut wie kein GFK. Irgendwie wird die Linie dadurch unterbrochen.

Vielleicht sieht es aber nachher auch toll aus. Mach mal. Ich bin gespannt.

Schönen Gruß

Udo

Ja, so lautet die Ersatzteilnummer. Der Auflagering für die Tellerfeder hat 147 mm Durchmesser. Bei der 2 302 200 sind es nur 137 mm. Der Rest ist Hebelgesetz, da ja der Aussendurchmesser der Tellerfeder gleich bleibt. Die Mär von unterschiedlich dicken Tellerfedern ist leider nicht aus der Welt zu schaffen. Es sind lediglich Zehntel, die aber eher angepasst wurden, weil beim Lieferanten das Halbzeug nicht mehr gepasst hat. Auf die Kräfte hat das so gut wie keinen Einfluss.Guter Tipp, danke!

#21211457458, richtig?

Gruß Paul

P.S.: Es kann sich auch lohnen die Ebenheit des Schwungrad als auch der Druckplatte zu kontrollieren. Bei mir war vor allem die Druckplatte sehr uneben, zur Mitte hin einfallend.

Es kann sich auch lohnen die Ebenheit des Schwungrad als auch der Druckplatte zu kontrollieren. Bei mir war vor allem die Druckplatte sehr uneben, zur Mitte hin einfallend.

Obacht: Dazu diese Ansage.

Es mag ja sein, dass gebrauchte Druckplatten zu dieser Verformung neigen. Im Neuzustand sind sie jedenfalls plan, so wie auf der Zeichnung gefordert. Wenn nun eine neue Reibscheibe auf eine derart verformte Druckplatte trifft wird es wohl kaum zu einer vollflächigen Anlage kommen. Das Ergebnis ist dann Durchrutschen bei hoher Last.Obacht: Dazu diese Ansage.

Meine Druckplatte war übrigens nicht nur nach innen abfallend, sondern auch gleich noch sehr unförmig. (siehe dazu angehängtes Bild bei 0,4 mm Abtrag)

Asche auf mein Haupt! Für den ZSB Gehäusedeckel, wie die Druckplatte richtig heisst, ist tatsächlich eine Abweichung von 0,06 mm bei +-0,04 vorgegeben. Würde bedeuten, dass eine planer Gehäusedeckel um 0,02 mm ausserhalb der Toleranz liegt. So ein Ding hab ich fabriziert und bin damit sehr zufrieden.Im Neuzustand sind sie jedenfalls plan, so wie auf der Zeichnung gefordert.

Die plane Vorgabe betrifft die andere Seite, den ZSP Anpreßplatte. Dieses Teil ist für den Wirkdurchmesser der Tellerfederauflage verantwortlich.

P.S.: Mit der leicht nach innen fallende Reibfläche des ZSB Gehäusedeckel wollte man wohl sicherstellen, dass keinesfalls Kupplungen verbaut werden die im Neuzustand nur am Innenradius anliegen und dann rutschen. Mit fortwährender Nutzung liegt sie dann eh irgendwann flächig an.

Zeit für ein paar weitere Kleinigkeiten.

In #131 hab ich von dem Installationsblech berichtet. Die letzten Anbauteile, die dadran sollen, sind in Arbeit, also haben wir die Pappschablone durch ein passendes Alublech ersetzt:

Dass die beiden ziemlich freihändig gesetzten Bohrungen für die Befestigungsschrauben M5 vorne wirklich nur d=5 brauchten, freut den Bäschtler dann ja schon.

Am Nummerntaferlhalter haben wir das Schnitzen auch schon begonnen:

Wird schon werden.

NB: Zum Ölverlust durch die Motorentlüftung: Ich habe auf der Renne mehrfach erst oberhalb der 8.000/min hochgeschaltet. Dennoch war im Ausgleichsbehälter wenig zu sehen:

In #131 hab ich von dem Installationsblech berichtet. Die letzten Anbauteile, die dadran sollen, sind in Arbeit, also haben wir die Pappschablone durch ein passendes Alublech ersetzt:

Dass die beiden ziemlich freihändig gesetzten Bohrungen für die Befestigungsschrauben M5 vorne wirklich nur d=5 brauchten, freut den Bäschtler dann ja schon.

Am Nummerntaferlhalter haben wir das Schnitzen auch schon begonnen:

Wird schon werden.

NB: Zum Ölverlust durch die Motorentlüftung: Ich habe auf der Renne mehrfach erst oberhalb der 8.000/min hochgeschaltet. Dennoch war im Ausgleichsbehälter wenig zu sehen:

Das hier?

Oder gehts Dir um was anderes?

Oder gehts Dir um was anderes?

kosi

Sehr aktiv

Die Blechlasche oben am Rahmen, für die dritte MotorhalterungDas hier?

Oder gehts Dir um was anderes?

Das hier?

Oder gehts Dir um was anderes?

Genau, Phil hat es erfasst!Die Blechlasche oben am Rahmen, für die dritte Motorhalterung

Michel, hast du am Rahmen geschweisst ? Oder ist die Halterung / Blechlasche um das obere Rahmenrohr geformt?

Naja, dafür hab ich das Bild doch angehängt.Genau, Phil hat es erfasst!

Michel, hast du am Rahmen geschweisst ? Oder ist die Halterung / Blechlasche um das obere Rahmenrohr geformt?

Für Dipfelesscheißer: Weder noch. Die Halterung ist geschweißt. Aber nicht von mir.

AM52

Aktiv

Die notwendige Anzahl funktionierender Finger wird überbewertet.

Die Daumen sind wichtig, die Anzahl der restlichen Finger ist variabel

Zuletzt bearbeitet:

Die Kabel des frischen Kabelbaums sind weitgehend verlegt. Aktueller Stand des Stromlaufplans:

Da bewegt sich bestimmt noch was. Mit dem Instrumentenblech hab ich elektrisch noch nicht ernsthaft angefangen. Blick von unten:

Heute hat mich der Spieltrieb mal wieder übermannt. Ich mags, wenn es handgeschnitzt ist und man das auch erkennen kann:

Da bewegt sich bestimmt noch was. Mit dem Instrumentenblech hab ich elektrisch noch nicht ernsthaft angefangen. Blick von unten:

Heute hat mich der Spieltrieb mal wieder übermannt. Ich mags, wenn es handgeschnitzt ist und man das auch erkennen kann:

Jepp.Da kommt aber noch ein Schutz gegen das Durchscheuern der Kabel dran, oder?